En

este post se define cuales son las características que un flujo de valor en una

planta sea LEAN. Esta guía es muy importante a la hora de iniciar a dibujar el

Mapa de flujo de valor en el estado futuro, ya que si aplicamos esta guía

obtendremos un mapa futuro que nos plantearan unos objetivos que nos acercarán

a conseguir un flujo de materiales e información constante.

El

objetivo de la manufactura esbelta es hacer que un proceso produzca solo lo que

el proceso siguiente necesita cuando lo necesite, es decir, no hacer ni más ni

menos y hacerlo cuando es únicamente necesario. Esto suena fácil, pero

aplicarlo en una planta de producción no lo es tanto, por ello esta guía nos

marcará el rumbo para alcanzarlo:

Esta guía será aplicada en la siguiente entrada al ejemplo para Troqueladora ACME.

Paso

1: Producir al TAKT-TIME: Takt-Time es una palabra

alemana la cual traduce "Paso" o "tiempo de ciclo", el

Takt-time en Manufactura esbelta es el paso al cual debes producir, es decir

cada cuanto tiempo en segundos debes producir una pieza o parte de ella.

Takt-time

se calcula dividiendo El tiempo disponible

para producir por unidad de tiempo (En segundos) entre la demanda

o requerimientos del cliente por unidad de tiempo (En unidades). De este modo lo que me

dice el TAKT-TIME es cada cuando debo producir una pieza para poder cumplir con

los requerimientos del cliente

A

diferencia del enfoque tradicional de producción en masa (Lote y Fila) el

TAKT-TIME tiene en cuenta las necesidades del cliente y sincroniza todo el

proceso productivo para que se cumpla esa demanda, sin producir más o menos y

ni producir más temprano de lo necesario ni más tarde sino cuando es

necesitado.

El

TAKT-TIME determina el paso de todos los procesos del flujo de valor.

Ejemplo:

Turno:

8 horas : 28.800 segundos

Descansos:

1 de 10 minutos y 1 de 15 minutos: 1.500 segundos

Reuniones:

1 al inicio de turno de 5 minutos: 300 segundos

Limpiezas:

1 de 5 minutos al inicio del turno: 300 segundos

Tiempo

disponible para producir por turno: 26.700 segundos.

Unidades

requeridas por el cliente por turno: 500 unidades.

TAKT-TIME:

26.700 segundos/ 500 unidades : 53.4 segundos/unidad

La

clave para calcular en TAKT-TIME es determinar correctamente los requerimientos

del cliente, recuerde que no debe ser basado en pronósticos sino en piezas o

unidades efectivamente compradas, esto sugiere que el TAKT-TIME puede variar y

día a día, un día el cliente puede requerir 500 unidades pero al siguiente 400

y al siguiente 600, esto implica cambios en las líneas de producción que serán

expuestas mas adelante.

Paso 2: Desarrollar flujo continuo donde sea posible hacerlo.

Como ya lo había mencionado antes, nuestras empresas o la gran mayoría trabajan por lote, esto lleva a que los Jefes de producción programemos grandes lotes por tipo de productos con el fin de evitar montajes adicionales, esto conlleva a que nuestro inventario en proceso sea alto y a que nuestro cliente tenga que esperar a que termine el lote del producto X para poder empezar a recibir el producto Y.

Nivelar la producción significa producir varios tipos distribuidos en un periodo de tiempo, por ejemplo si producimos el producto X durante toda la mañana y el producto Y durante toda la tarde, nivelar la producción es alternar la producción del producto X y Y en pequeños lotes de modo que en la mañana se tengan productos del X y del Y.

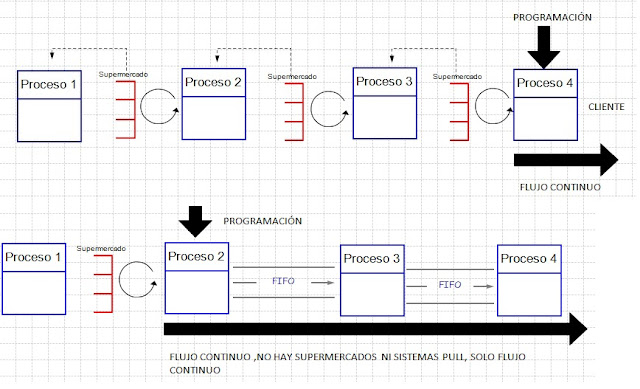

Paso 2: Desarrollar flujo continuo donde sea posible hacerlo.

Producir en flujo continuo significa producir una

pieza a la vez haciendo que esta pieza pase de un proceso al siguiente sin

estancarse en inventarios en el medio. Producir en flujo continuo es definitivamente

la forma más eficiente de producir y la meta en cada planta de manufactura es

conseguir flujo continuo donde sea posible.

Para entender mejor el concepto de flujo

continuo voy a subir algunos videos que nos ilustrarán gráficamente el

concepto; Los video están en ingles pero son bastante claros para entender el

concepto:

En nuestra cultura en manufactura la mayoría de

nuestras industrias no utilizan flujo continuo y por el contrario físicamente

aglomeran sus procesos por familia o tipo de maquinaria, esos procesos quedan

"organizados" como islas independientes, cada uno de ellos recibe una

programación independiente y los inventarios en proceso entre procesos es alto.

Nuestra cultura, y es así como nos han educado en las universidades, es que el

Ingeniero de Producción o el Jefe de planta debe mantener las maquinas o los

centros de trabajo 100% ocupados, ese es su trabajo, entre mas inventario tenga

la planta y entre mas programación aislada tenga cada máquina mejor será ese

Ingeniero o ese Jefe de planta.

Algunas de las ventajas de flujo continúo:

1. Lead time más corto, el cliente recibe

el producto mucho más rápido.

2. Los inventarios en proceso son mínimos.

3. Detección de problemas en tiempo real.

4. Mejora la calidad ya que los problemas

son más visibles y exige una rápida solución.

5. Mayor estandarización de los procesos.

6. Mejora el ambiente de trabajo al

permitir un espacio sin tanto inventario.

7. Aumenta la seguridad ya que los

inventarios podría generar accidentes o bloquear áreas de evacuación.

8. Mejora la interacción entre procesos

cliente-proveedor.

9. Se trabaja a un ritmo (Takt-time) lo

que mejora el control de la producción y el producir bajo metas claras.

Quizás la ventaja más importante, en mi concepto, es

que evita la sobreproducción la cual es la fuente de desperdicio mas

significante; Sobreproducción significa producir más de lo necesario, producir

antes o producir más rápido de lo que requiere el proceso siguiente.

La gran mayoría de nuestras empresas

piensan y tomas todas sus decisiones basadas en una premisa errada: Entre más rápido tú produzcas, menor será el costo del

producto. Esto es verdad sólo desde la perspectiva de costo

directo por producto pero ignora todos los costos ocultos asociados con la

sobreproducción y las otras causas de desperdicio.

En

algunas plantas de producción trabajar 100% en flujo continuo es muy difícil

por no decir imposible, esto debido a el tipo de tecnología que usan, el

espacio físico, el tipo de producto, etc. Un muy exitoso enfoque es combinar

flujo continuo con sistemas Pull (Halar) con FIFO.

Paso 3: Utilizar Supermercados para controlar

producción donde flujo continuo no se pueda aplicar en la cadena.

Hay situaciones en el flujo de valor en

donde aplicar flujo continuo no es viable y es absolutamente necesario trabajar

en lotes, algunas de esas situaciones son:

1. Cuando tenemos maquinas o diseñamos el

proceso para trabajar a una velocidad muy alta o muy despacio y este proceso lo

comparten varias familias de productos lo que implica que se deben hacer

cambios de montajes para operar una u otra familia de productos, en este caso

es casi imposible hacer una pieza a esa velocidad y luego parar o cambiar la máquina

para trabajar otro producto, necesariamente se debe trabajar con lotes.

2. Algunos procesos no se hacen en la

planta sino que se tercerizan por fuera, casi siempre es necesario trabajar en

lote para minimizar costos de transporte y para aprovechar costos por

economía de escala.

¿Qué es un supermercado?: Un supermercado

en LEAN tiene el mismo funcionamiento de los supermercados que conocemos y

visitamos para comprar comida o lo que necesitemos, es decir, que la mercancía

esta en unas estanterías y el cliente retira lo que éste necesita,

posteriormente el administrador del almacén reemplaza los espacios vacios por

nuevos productos.

En producción funciona igual, el proceso

cliente retira de un inventario o supermercado los productos que necesita y el

proceso proveedor produce UNICAMENTE lo que el proceso cliente retiró.

Ahora, ¿Como sabe el proceso proveedor que

el proceso cliente retiro producto del supermercado?, pues es aquí donde hacen

su aparición las tarjetas KANBAN. Estas tarjetas son elaboradas cada vez que el

proceso cliente retira producto del supermercado (Kanban de retiro) y con base

en estas el proceso proveedor genera otra tarjeta en donde consigna que

producirá lo que fue retirado (Kanban para producir).

Gráficamente el sistema pull de supermercado

funciona así:

OJO, Un Kanban para producir genera la

producción de partes mientras que un Kanban de retiro es una lista de compras

que indica que partes serán retiradas del supermercado.

El propósito del sistema pull de

supermercados es controlar la producción de estos procesos sin la necesidad de

programarlos separadamente como islas lejanas, sino que se produzca solo lo que

se necesita.

Algunos se preguntarán por qué la palabra

PULL, esta traduce HALAR, en Lean PULL es el objetivo, es decir que el cliente

HALE la producción y no la empresa produzca (PUSH) para guardar y esperar que

el cliente compre. Entonces los Supermercados son PULL por que el proceso

proveedor solo produce lo que el proceso cliente le dice que producir, es

decir, lo hale para que produzca solo lo necesario.

RECOMENDACIÓN: Solo usa supermercados cuando hayas puesto flujo

continuo en todas partes donde es posible hacerlo, llenar el proceso de

supermercados será muy malo, es como dice el adagio popular, la cura sería porque la enfermedad. Se debe colocar FLUJO CONTINUO en todas partes donde sea

posible.

MUY MUY IMPORTANTE: No siempre es posible poner supermercados, por ejemplo

en una planta donde se produzcan piezas que son únicas, es decir, no todas las

piezas son iguales y son exclusivas de un cliente, por ejemplo bolsas impresas

o productos perecederos. Es estos casos no podemos producir muchas piezas para

ponerlas en el supermercado porque esto resultaría en perdidas y desperdicios.

En estos casos en lugar de colocar un supermercado se coloca una línea FIFO

(First in, first out, primero en entrar, primero en salir), de esta forma

podemos mantener el flujo entre procesos.

Como se puede observar el proceso proveedor no tiene

Supermercado, en ese caso solo produce lo que la línea FIFO le permita por política

de producción.

Supongamos que produciremos bolsas

impresas, cada impresión es particular de cada cliente lo que imposibilita que

tengamos supermercado, entonces por política de producción se estableció una línea

FIFO y ésta solo puede tener máximo 50 unidades. El proceso proveedor es el

proceso que imprime las bolsas y el proceso cliente quien las sella y las

suministra al supermercado final para ser despachado. En este caso entonces el

proceso cliente toma las unidades para sellarlas desde la línea FIFO y el

proceso proveedor produce hasta que ajuste en la línea 50 piezas.

Paso 4: Programar solo un proceso de producción.

A diferencia de cuando producimos en lote

y colas en donde se programa cada proceso por aparte en LEAN se programa solo

un proceso es cual hala la producción de los demás

procesos, este proceso que se programa es denominado el proceso que marca el paso o proceso principal. Como es el proceso que hala la

producción es fundamental determinar que este proceso sea el más cercano al

cliente posible, es decir, que este más cercano o sea el último proceso.

Como es el proceso que marca el paso es

indispensable para su éxito que después de este no existan ni supermercados ni

sistemas pull, es decir, que después del proceso marcapasos TIENE que haber solo flujo continuo o

sistemas FIFO.

El principal criterio para elegir el proceso principal es el punto desde donde se pueda producir de ahí en adelante en flujo continuo, también se debe procurar que sea el proceso mas carca al final del flujo.

Paso 5: Distribuir la producción de diferentes

productos de forma pareja en el proceso marcapaso o pacemaker process. (Nivelar

la mezcla de productos).

Como ya lo había mencionado antes, nuestras empresas o la gran mayoría trabajan por lote, esto lleva a que los Jefes de producción programemos grandes lotes por tipo de productos con el fin de evitar montajes adicionales, esto conlleva a que nuestro inventario en proceso sea alto y a que nuestro cliente tenga que esperar a que termine el lote del producto X para poder empezar a recibir el producto Y.

Nivelar la producción significa producir varios tipos distribuidos en un periodo de tiempo, por ejemplo si producimos el producto X durante toda la mañana y el producto Y durante toda la tarde, nivelar la producción es alternar la producción del producto X y Y en pequeños lotes de modo que en la mañana se tengan productos del X y del Y.

RECUERDE que la nivelación de la producción se hace es el proceso

principal, entre mas nivele esa mezcla de productos mayor será la entrega

satisfactoria al cliente.

Obviamente nivelar la producción supone más montajes,

es allí donde entra el Kaizen, el SMED, la estandarización de procesos etc.

Paso 6: Crear un hale inicial o un pull inicial

mediante liberación de producto a la planta y retirando producto terminado en

pequeñas cantidades en el proceso principal.

Personalmente este el paso mas complicado, es difícil

pero es sumamente importante, sin alcanzar este punto todo el trabajo de los

pasos anteriores de vendrán abajo.

OJO Cuando hablamos de liberar producto siempre se

habla del proceso principal.

Muchas de nuestras empresas liberan largas cantidades

de carga de trabajo a la planta, a veces nos sentimos orgullosos cuando liberamos

programaciones de 20 horas, 40 horas, pero esto en sí causa algunos problemas:

· Obviamente no hay sentido de

TAKT-TIME y ni mucho menos de PULL o en donde el cliente sea quien hale la

producción.

· Es típico que durante semana

liberemos carga a la planta y el viernes nos demos cuenta que tenemos que

programar todo el fin de semana horas extras, es común que en semana la

producción sea normal y en fin de semana se alcance un pico grande, esto

ocasiones sobrecargas en las maquinas y en la gente.

· Casi nunca sabe uno si esta

adelantado en producción o está atrasado, por lo general ese concepto se basa

en la percepción al ver la planta llena de inventarios.

· Cuando se libera mucha producción es

fácil cambiar las programaciones ya que tienen múltiples opciones, lo que

genera que se adelanten ordenes mas adelante generando un caos peor.

· Responder a las urgencias del

cliente genera un caos en la planta.

Cuando se libera una cantidad consistente de

producción a la planta genera que tengamos un flujo de producción predecible,

lo que nos permite controlar mejor la producción y responder rápidamente ante

atrasos, adelantos o problemas productivos.

Para hacer esto se debe liberar una programación de

producción que abarque una porción de tiempo, por ejemplo liberar 1 hora de

producción y al mismo tiempo se retira producto terminado por la misma cantidad

que se programo.

El incremento consistente de trabajo es llamado Pitch

y normalmente se calcula basado en el empaque final del producto, es decir que

si el takt-time es de 30 segundos y al final se empacan 20 productos juntos el pitch

seria de 10 minutos:

30 seg x 20 piezas= 600 segundos = 10 minutos.

Aquí se le está dando la instrucción al proceso

principal que produzca 20 piezas por cada 10 minutos, un paquete final,

pero al mismo tiempo cada hora se deben retirar para despachar el mismo paquete

de 20 unidades.

Una de las ventajas de este sistema es que se puede

controlar la producción cada fracción de tiempo, 10 minutos, 30 minutos, una

hora, etc., de esta forma los operadores sabrán exactamente cuando están

atrasados o cuando un problema causa retrasos, o en donde está el problema y

colocar a todos en función de solucionarlo para recuperarse.

Una de las formas más eficientes de utilizar el

pitch y las tarjetas kanban es mediante la caja de programación por pith

o la caja Heijunka, se trata de una caja con cajones que se dividen cada

pith, es decir se fracciona en la unidad de tiempo del pitch, lo se hace es

colocar las tarjetas Kanban en cada uno de los espacios indicando a qué hora

producir, cuanto producir y qué tipo de producto producir.

Así se ve la caja Heijunka:

En la siguiente entrada la aplicación de estos pasos al ejemplo de troqueladora ACME.

Excelente información y nivel de detalle

ReplyDeleteExcelente información y nivel de detalle

ReplyDeleteMuy buena realmente excelente

ReplyDeletemuy interesante y bien detallado

ReplyDelete