Este blog tiene como objetivo el estudio profundo de Lean Manufacturing o Manufactura esbelta dentro de la cultura Colombiana. El blog esta dedicado a todo estudiante de Producción, a todo gerente de operaciones y a los microempresarios de Colombia que esten interesados en conocer del tema y aplicarlo en sus industrias.

Wednesday, 15 August 2012

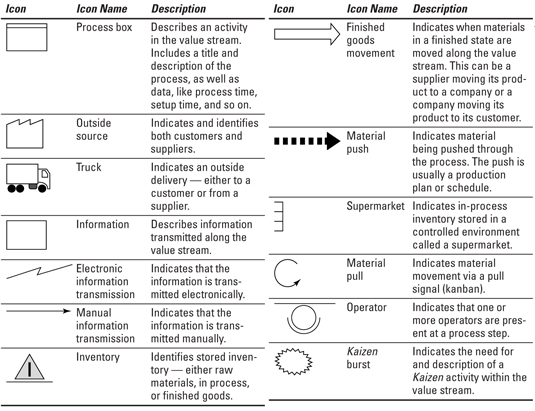

Íconos gráficos usados para el mapeo de la cadena de valor (Value stream mapping)

Estos son los simbolos usados en el Mapeo, a continuación realizaremos un ejemplo con su aplicación.

Diagnostico Lean

Diagmostico corporativo Lean

En el link que se encuentra arriba se puede encontrar una muy buena guía de un Diagnostico corporativo Lean, es perfecto para quien inicie a aplicar Lean o a quien llega a un proceso nuevo, es muy bueno y nos da el derrotero a seguir.

En el link que se encuentra arriba se puede encontrar una muy buena guía de un Diagnostico corporativo Lean, es perfecto para quien inicie a aplicar Lean o a quien llega a un proceso nuevo, es muy bueno y nos da el derrotero a seguir.

Buenos días, estuve un tiempo ausente debido a múltiples ocupaciones, les recomiendo esta página, http://www.itslean.com/intelligent-tools.html, es una excelente pagina en donde podrán encontrar herramientas inteligentes en Excel mu útiles, herramientas para trabajar en la estandarización de procesos, en el VSM y en la implementación de Kanban.

La página esté en ingles al igual que las herramientas, e iniciado ahora mismo a desarrollarlas en español, se las estaré compartiendo una vez las tenga listas.

Gracias.

Sunday, 15 January 2012

Como dibujar el mapa actual de un VSM o Mapa de la cadena de valor 1.

El punto de partida para todo mapa de la cadena de valor es seleccionar la familia de productos dentro de su compañía, cada familia de producto es una cadena de valor y lo que se diagrama es cada cadena de valor. Diagramar o dibujar todas las cadenas de valor en un solo diagrama resultará muy complicado. Una familia de productos es un grupo de productos que pasan a través de procesos y maquinas o equipos similares, Ojo, esto es vital, no se confunda, una maquina puede procesar productos de varias familias de productos.

Los gurús Lean recomiendan que la empresas tengan un gerente de la cadena de valor, y por su puesto tienen razón, en Colombia varias empresas están creando el Gerente de la Cadena de abastecimiento, quien tendría como misión la integración de toda la cadena de abastecimiento, desde despachos hasta compras y almacén pasando por producción.

Dentro de las funciones de este nuevo Gerente esta en realizar Kaizen constante sobre el flujo de valor, mucho cuidado!!! No delegue la implementación del plan a futuro sobre los otros gerentes y cada quien implemente lo que le toca, es un grave error, es fracaso seguro, alguien debe ser responsable del todo y ese es el Gerente de la cadena de abastecimiento.

Hay dos clases de Kaizen, el Kaizen de flujo y el Kaizen de proceso. El Kaizen de flujo es que el que se enfoca en el mejoramiento del flujo de información y material, este está más que todo en manos de la gerencia y el mejoramiento de proceso es aquel que se enfoca en el mejoramiento del trabajo de la gente y en el mejoramiento de procesos, este lo ejecuta más que todo el personal de planta.

El mapa de la cadena de valor tiene 4 elementos:

1. Seleccionar la familia de productos.

2. Dibujar el estado actual.

3. Dibujar el futuro deseado.

4. Plan de acción e implementación.

El dibujar el futuro deseado es el más importante de todos los elementos, ese es el objetivo, un mapa del estado actual sin el futuro deseado no sirva para nada.

Algunos consejos para Mapeo:

· Siempre recolecta la información que usaras en el dibujo del estado actual por ti mismo y en planta, camina por la planta, recolecta la información de primera mano, de la gente, no de mediciones anteriores o viejas.

· Siempre empieza por el proceso más cercano al cliente, puede ser en muchos casos el área de despachos, une vez recolectes la información allí inicia el recorrido hacia arriba hasta llegar al inicio del proceso, la materia prima.

· Lleva tu cronometro, toma tiempos por ti mismo, no confíes en viejos informes de tiempos, la información veraz es clave.

· Haga el mapa por usted mismo, pero no solo, el mapa se debe hacer con la gente de la planta, al inicio con sus supervisores y luego exponerlo al personal para que realicen sugerencias.

· Siempre dibuje a lápiz o sobre un tablero, no use computador, ni software, lo perfecto es enemigo de lo práctico.

Pasos para dibujar el estado actual.

1. Siempre empezar dibujando el ícono del cliente y colocar en la caja de datos la información pertinente a este.

2. Dibujar los procesos empezando de izquierda hacia la derecha, es decir por la materia prima hasta el cliente.

3. Llena la caja de datos de cada proceso.

4. Dibuja los inventarios entre los procesos con el ícono del triangulo y coloca la información correspondiente.

5. Dibuja los proveedores, en la caja de datos coloca su capacidad, y dibuja el camión que representa las entregas de este.

6. Dibuja las flechas correspondientes al flujo Push, al flujo de información y el de suministro, desde la derecha hacia la izquierda, es decir, comenzando por el cliente hacia el proveedor pasando por programación.

7. Dibuja la línea de tiempo en donde colocas el tiempo que no agrega valor y el tiempo que agrega valor.

No se preocupe, estos pasos sin mayor información pueden ser confusos, seguido de esta entrada iniciare a explicarlos con un ejemplo para la claridad de todos.

A continuación les copio algunos de los íconos y su significado:

Saturday, 14 January 2012

¿Que es SMED?

¿Qué es el SMED sin tanta carreta?

SMED significa “single minute exchange of die” y el concepto es muy fácil, aunque su aplicación requiere de trabajo. Algo para estar muy consciente es que SMED no se reduce a solo el tiempo del montaje o al changeover sino al tiempo que transcurre desde la última pieza buena en producir y la siguiente pieza buena en producir, muchos procesos tienen un tiempo de acondicionamiento de la herramienta que se ha recién montado, a veces llamado, arranque de la nueva herramienta, este tiempo es parte del montaje y debe ser incluido dentro del SMED.

SMED consiste en separar el trabajo interno del externo, es decir, el interno es aquel que se debe hacer con la maquina detenida o muerta, y el externo es el trabajo que se puede realizar con la maquina en funcionamiento.

Hay seis pasos para esta técnica:

1. Medir el actual montaje o changeover. Recuerde, desde la última pieza buena hasta la primera pieza buena después del montaje.

2. Identificar, medir y documentar el trabajo interno. Analice cuales se pueden convertir en trabajo externo.

3. Identificar, medir y documentar el trabajo externo.

4. Estandarizar, reducir y eliminar todo el trabajo interno que le sea posible, especialmente los ajustes que se hacen una vez el montaje esta hecho.

5. Estandarizar, reducir y eliminar todo el trabajo externo que le sea posible.

6. Estandarizar todo el procedimiento y mejórelo constantemente.

SMED es un trabajo metódico y duro, si puede contratar un consultor especialista en este asunto mejor, una visión externa puede ayudar mucho.

Que es el Mapeo de la cadena de valor o Value-stream mapping?.

Que es el Mapeo de la cadena de valor o Value-stream mapping?.

El Mapeo de la cadena de valor o Value-stream mapping debe ser una palabra nueva en tu vocabulario, una cadena de valor son todas las acciones (tanto las que crean valor como las que no crean ningún valor) requeridas para traer un producto atreves de los principales flujos requeridos para cada producto: 1) El flujo de producción desde la materia prima hasta los brazos del cliente, y 2) el flujo desde el diseño del producto hasta su lanzamiento. Generalmente los que trabajamos en Producción mapeamos el flujo desde el cliente hasta la materia prima, siempre se inicia desde el cliente y se reversa hasta la materia prima.

Trabajando desde la perspectiva de la cadena de valor significa trabajar sobre el todo el proceso, no sobre un proceso en individual, como islas aparte, se analiza toda la cadena. Como Gerentes de planta nosotros analizamos el puerta a puerta, desde la entrega de nuestro proveedor hasta la entrega al cliente.

Vas a encontrar muchos simuladores para el VSM (Value stream-mapping) e incluso quien te enseñe a dibujarlo en Excel, eso no sirve¡¡¡, la mejor herramienta para el VSM es una hoja de papel y un lápiz, créeme, tratar de dibujarlo en Excel, en PowerPoint u otro software es un desperdicio de tiempo, es irónico tratar de hacer un mapa para eliminar desperdicio desperdiciando tiempo haciendo el mismo mapa.

Cuando me refiero al mapeo de la cadena de valor es simplemente seguir el camino de un producto desde el cliente hasta el proveedor y cuidadosamente dibujar una representación visual de cada proceso tanto en el flojo de material y de la información. Luego de esto, se realizan una serie de preguntas que te guiaran a dibujar un estado futuro para tu planta.

¿Por qué el Mapeo de la cadena de valor es una herramienta esencial?

· Te ayuda a visualizar más allá de un solo proceso, ejemplo: Soldadura, doblado, mecanizado, ensamble, etc.

· Te ayuda a ver más allá del desperdicio. El mapeo te ayuda a descubrir las fuentes del desperdicio in tu cadena de valor.

· Provee un lenguaje común para hablar de los procesos de manufactura dentro de la compañía.

· A diferencia de six sigma, esta herramienta debe discutirse en grupo, no es algo que lo hace solo en Jefe de Producción, este mapeo se debe hacer con el grupo en pleno, teniendo en cuenta las opiniones de todos de modo que cuando se finalice todo el mundo lo entienda y lo use como guía.

· Enlaza y le da sentido a las herramientas Lean que vas a utilizar, no como en muchos casos se hace, se elige cualquier herramienta y se aplica sin ningún norte, el VSM te da esa visión de propósito.

· Es el plano de tu implementación Lean, es tu derrotero, tu guía, imagínate construir una casa sin planos, este es tu brújula.

· Enlaza el flujo de la información y de los materiales como ninguna otra herramienta lo hace.

FLUJO

DE MATERIALES E INFORMACIÓN.

Cuando

nos hablan de flujos dentro de una planta lo primero que se nos viene a la

cabeza es el flujo de materiales, pero de hecho hay otros dos flujos, el flujo

de información y el flujo de personas, el VSM se ocupa de los dos primeros.

En Lean Manufacturing el flujo de información es tan importante como el flujo de materiales. Toyota y sus proveedores usan el mismo proceso de transformación de material que todos los productores en masa, como corte, pulido, ensamble, pero el secreto en las plantas Toyota es que ellos regulan su producción bastante diferente a como los productores en masa lo hacen. La pregunta es, ¿Como podemos hacer fluir la información de tal modo que un proceso haga exactamente necesita cuando lo necesita?.

¿SOBRE QUE SE APLICA EL VSM?

Lo

primero que tenemos que entender es que el VSM se aplica sobre familia de

productos, no se mapea cada producto que pasa a través de la planta, se mapean

familias de productos porque si no se convierte el mapeo en un caos. Value

stream mapping o Mapeo de la cadena de valor significa caminar y dibujar cada

paso del proceso (Materiales e información) para una familia de productos

dentro de tu planta.

Una

familia es un grupo de productos que pasan a través de los mismos procesos y de

equipos o maquinas comunes durante el proceso de fabricación.

¿DE

QUE SE COMPONE AL MAPEO DE LA CADENA DE VALOR O VSM?

A

partir de la familia de productos seleccionado se dibujan 2 mapas, el estado

actual y el estado futuro.

El

estado actual es la representación del sistema actual, es la representación de

las operaciones actuales, es realizado obteniendo información directamente

desde la planta. El estado actual provee la información necesaria para el

estado futuro.

El

estado futuro es el objetivo, es el mapa mas importante porque es allí a donde

queremos llegar, el estado futuro es un mejoramiento en términos Lean del

estado presente. SIEMNPRE TIENE QUE HABER UN ESTADO FUTURO.

El

paso final y más importante es preparar y empezar activamente la implementación

de un plan que describa (Ojala en una sola página) como alcanzar el estado

futuro. Une vez tu estado futuro comience a ser realidad se deberá dibujar otro

estado futuro, es así como se continua el ciclo de mejoramiento continuo.

En

el próximo artículo describiré como iniciar el Mapa del estado actual.

Wednesday, 11 January 2012

Diagonstico Lean en una planta, caminar en el Gemba.

Leyendo una y otra vez el libro The Gold Mine por Michael Ballé y Freddy Ballé, encontré un pasaje particular que me llama mucho la atención en los primeros capítulos, es el momento cuando Bob el Maestro Lean visita por primera vez la fábrica de Phil, solo le bastó una caminata por el gemba (palabra usada dentro de la práctica Lean que representa el lugar donde pasan las cosas realmente, la planta en sí) para realizar un rápido diagnostico sobre la situación de la planta.

Bob se puso en los zapatos de un potencial cliente dentro de la fábrica y asumiendo que el cliente no sabe nada acerca de los procesos de la fábrica se pueden sacar conclusiones importantes en 3 aspectos:

1. La forma en que a la empresa le importa la calidad del producto.

2. Las eficiencia o ineficiencia en las operaciones y,

3. El costo de los inventarios.

Desde la perspectiva del cliente todo fallo en estos 3 factores representa costo para el producto y por ende el cliente tendrá que pagar más por adquirirlo; Si uno como Gerente de Producción hiciera este análisis concienzudamente se daría cuenta que su planta tiene serios problemas y saldría de la zona de confort para solucionarlos.

¿Qué se debe mirar en cada aspecto?

1. La forma en que a la empresa le importa la calidad del producto.

A todas las empresas les interesa la calidad de sus productos, pero no todas tienen sistemas establecidos para garantizar CERO defectos. Si un potencial cliente estuviera en su planta analizando sus operaciones se fijaría en como su proceso productivo detecta las unidades defectuosas en cada proceso y como las separa de las partes conformes, sistemas tan simples como el de los recipientes rojos para partes defectuosas y/o en los casos más avanzados el uso de andon boards o tableros andon, los cuales son tableros electrónicos con números que corresponden a cada estación de trabajo que se ilumina cada que una estación encuentra una unidad no conforme, si la causa del defecto no se soluciona en el siguiente ciclo se detiene toda la línea hasta que se solucione el problema. Las empresas certificadas con ISO 9000, deben cumplir el requisito de separar e identificar las unidades no conformes, sin embargo, esta norma no exige el análisis inmediato de las causas del problema y la solución en situ del mismo como la práctica Lean lo hace.

2. La eficiencia o la ineficiencia en las operaciones.

Cuando un ojo entrenado en Lean camina sobre el gemba lo primero y más importante que mira es la gente, ese ojo entrenado realiza la cuenta de lo siguiente:

· Operarios en la línea de producción que están trabajando directamente sobre el producto.

· Operarios esperando.

· Operarios moviendo partes por la planta.

· Operarios solo moviéndose, hablando o haciendo preguntas a sus supervisores.

Partiendo de la premisa de que cualquiera que no esté trabajando directamente sobre el producto es ineficiente podemos deducir que:

Eficiencia del proceso: operarios que estan agregando valor al producto, transformandolo / total de operarios.

Aquí viene una eterna discusión, cuando yo manifiesto esta fórmula muchos se exaltan y dicen ¿El hecho de que un operario no esté transformando el producto no quiere decir que no esta trabajando o haciendo nada?, mi respuesta es simple, “yo no he dicho que no esta haciendo su trabajo, claro que lo está haciendo, pero sus esfuerzos no están adicionando ningún valor al producto”, mi cuestionamiento es mas para los gerentes de manufactura, porque su misión es precisamente esa, transformar movimiento en trabajo, hacer que todo el personal realice un trabajo que agregue valor al producto, trabajar inteligentemente.

3. El costo de los inventarios.

Para los inventarios aplica el mismo principio anterior, cada parte que no esté siendo transformada es ineficiencia. Desde la perspectiva del cliente, ese inventario es más costo para el producto que va a comprar, costos que el cliente paga, almacenamiento, bodega, equipos, etc.

Sí, es difícil asimilar esos conceptos dada nuestra idiosincrasia, pero los inventarios son el enemigo y la ineficiencia en las operaciones nuestro cáncer.

PD: Agrego un link sobre un documento que ayuda a realizar un diagnostico mas profundo, el documento en PDF tiene logo de una emrpesa mexicana pero aplica perfectamente a empresas Colombianas, yo lo he hecho.www.ode.es/emailsform/LEAN/DIAGNOSTICO_LEAN.pdfSimilares

Subscribe to:

Posts (Atom)